- WhatsApp/Viber +886 928 477 076

- RU

- /

- EN

- RU

- /

- EN

Product Detail

ПРЕСС ДЛЯ ШТАМПОВКИ ЧАСТЕЙ АЛЮМИНИЕВОЙ БАНКИ

- Item Number: 186373

- Product Category: ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ШАЙБЫ И ШТАМПОВКИ ДЕТАЛЕЙ

Описание

- Конверсионный пресс и пресс вытяжки корпуса алюминиевой тары динамически сбалансированы, что позволяет работать на более высоких скоростях, главные подшипники обеспечивают исключительную поддержку эксцентриковому валу.

- Оборудование полностью автоматизировано, оснащено системой управления от ПЛК и панелью управления оператора HMI.

- Усилие прессования 80 - 125 тонн.

- Кол-во ходов в минуту: 200 - 700 об./Мин.

Full Description

Поставщик: SOLAR BEAR ENGINEERING CO., LTD.

Страна происхождения: Китай

Особенности

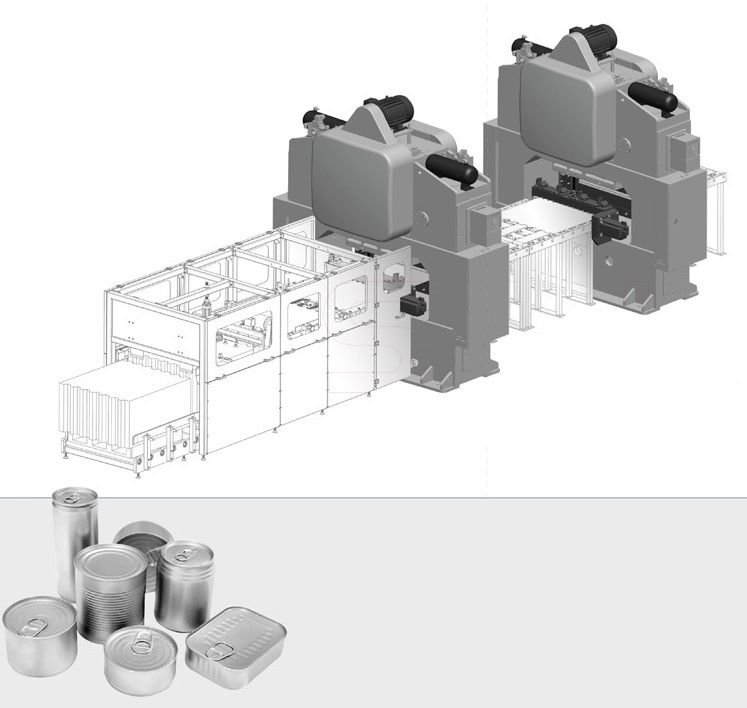

Алюминиевые банки для упаковки напитков популярны во всем мире с 60-х годов прошлого века. Алюминиевые банки потребляются в огромных количествах в основном в двух типах емкости: 0,33 и 0,50 л. Большие объемы производства оправдывают высокоскоростные, высокоточные производственные линии. Кроме того, эти основные типоразмеры алюминиевых банок имеют одинаковый диаметр, используют одинаковые крышки и отличаются только высотой. Огромное преимущество алюминиевых банок перед основным конкурентом — стеклом — возможность полной переработки алюминиевых банок после их использования в новые банки.

SOLAR BEAR ENGINEERING также специализируется на металлической упаковке для пищевой промышленности и производства напитков. Мы являемся ведущим поставщиком высокоскоростных прессов, используемых в производстве крышек для консервных банок типа «easy-open». Конверсионный пресс и пресс вытяжки корпуса алюминиевой тары динамически сбалансированы, что позволяет работать на более высоких скоростях. Кроме того, главные подшипники обеспечивают исключительную поддержку эксцентриковому валу, чтобы противостоять прогибу и минимизировать нагрузку.

ПРОИЗВОДСТВО АЛЮМИНИЕВОЙ ТАРЫ НА ТАЙВАНЕ

Высокопроизводительная и надёжная линия оборудования успешно конкурирует с известными европейскими и американскими брэндами, например, NIDEC MINSTER США (NP&A, ARISA, KYORI, VAMCO, SYS, CHS).

Вся! продукция компании Coca-Cola на Тайване упаковывается в тару, произведенную на тайваньском оборудовании. Соответствие высоким стандартам западного брэнда - для нас ещё одно доказательство качества нашей работы.

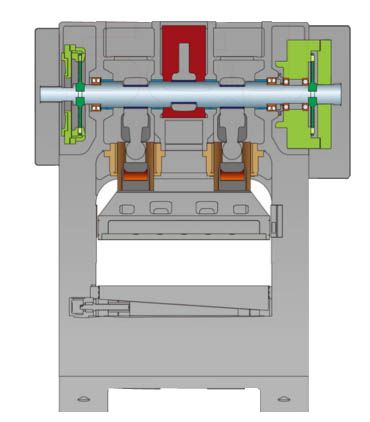

КОНВЕРСИОННЫЙ ПРЕСС

Особенности конверсионного пресса:

- Гидродинамическая опора кривошипа выдерживает тягу и уменьшает площадь трения.

- Широкое расстояние между стойками станины в свету позволяет подавать полосу с выступом не по центру.

- Динамический балансир резервирует вес верхнего штампа. Противовес качающегося типа обеспечивает плавное движение ползуна.

- Функция быстрого подъема ползуна позволяет оператору устранить заклинивание инструмента и максимально быстро заменить пуансоны.

| Усилие прессования | 125 тонн |

| Макс. усилие до НМТ | 3.2 мм |

| Величина хода ползуна | 40 мм |

| Кол-во ходов в минуту | 200-700 об./Мин. |

| Закрытая высота пресса | 380 мм |

| Настройка закрытой высоты пресса | 10 мм |

| Размер ползуна | 1400 х 900 мм |

| Размер подштамповой плиты | 1400 х 1000 мм |

| Быстрый подъём ползуна | 70 мм |

| Мощность главного двигателя | 50 л.с. х 4 пол. (37 кВт) |

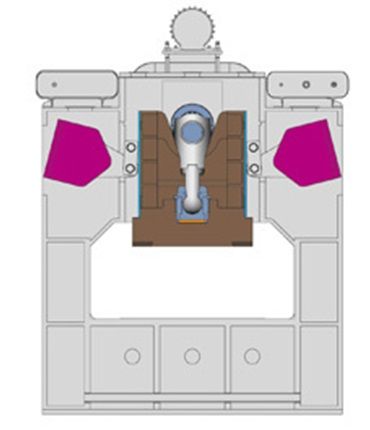

ПРЕСС ДЛЯ ВЫТЯЖКИ КОРПУСА АЛЮМИНИЕВОЙ ТАРЫ

| Усилие прессования | 100 тонн |

| Величина хода ползуна | 50 мм |

| Кол-во ходов в минуту | Макс. 300 об./Мин. |

| Закрытая высота пресса | 380 мм |

| Быстрый подъём ползуна | 80 мм |

| Размер подштамповой плиты | 1300 х 800 мм |

АВТОМАТИЗАЦИЯ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЕВОЙ ТАРЫ

|

Подающее устройство

|

|

Транспортер ленточный

|

|

Укладчик

|

ХАРАКТЕРИСТИКИ И ПРИНЦИП РАБОТЫ КОНВЕРСИОННОГО ПРЕССА

Производитель имеет большой опыт в производстве широкого спектра высокоскоростных прессов для удовлетворения различных производственных потребностей. Высокоскоростной прецизионный для концевых конверсионных систем — это превосходный конверсионный пресс для широкого круга задач прессования. Ниже приведены характеристики, которые отличают этот конверсионный пресс от традиционного пресса:

6-точечная опора кривошипа

Гидродинамические втулки кривошипа выдерживают большие нагрузки и уменьшают площадь трения. Добавлены два подшипника и 4 латунные втулки для уменьшения зазора и защиты от износа с течением времени.

6-точечное определение температуры

Определение температуры на втулках кривошипа и соединения вкладышей шатунов.

Плунжер и гидростатическая втулка

Толстые и длинные плунжеры направляются гидростатическими втулками, которые удерживают ползун в вертикальном положении и изолируют ползун от углового движения соединительных тяг вперед-назад.

Направляющий механизм ползуна

8 направляющих квадратного сечения применяются для поглощения бокового усилия при штамповке, а также для противодействия большим эксцентричным нагрузкам.

Быстрый подъем ползуна

Подъем на 70 мм помогает предотвратить заклинивание инструмента и обеспечивает быструю смену пуансонов. После устранения неполадок ползун возвращается на исходную высоту, а BDC остается неподвижным без необходимости регулировки.

Широкое расстояние между стойками станины в свету

Широкое расстояние между стойками станины в свету позволяет подавать полосу с выступом не по центру.

Настройка закрытой высоты пресса

Закрытая высота пресса быть отрегулирована до 10 мм путем изменения высоты подштамповой плиты вручную.

Система контроля температуры масла

Предварительно нагретое масло будет поддерживать температуру рамы пресса, коленчатого вала и втулок на уровне рабочей температуры пресса. BDC составляет менее 0,01 мм разницы между началом и концом производства.

ХАРАКТЕРИСТИКИ И ПРИНЦИП РАБОТЫ ПРЕССА ДЛЯ ВЫТЯЖКИ КОРПУСА АЛЮМИНИЕВОЙ ТАРЫ

Пресс для подачи листов и вытяжки корпуса алюминиевой тары - это высокоскоростной пресс как для рулонных, так и для листовых систем подачи, чтобы удовлетворить различные производственные требования заказчика.

5 плунжеров

Плунжеры расположены в центре и по 4 углам, которые передают направленные вниз силы против эксцентричной нагрузки спереди назад и слева направо.

4 направляющих

Направляющие выступы поглощают боковую нагрузку во время штамповки. Обеспечивают превосходную точность по вертикали.

Противовес динамического баланса

Динамические балансиры качающегося типа резервируют вес верхнего штампа, что обеспечивает плавное движение ползуна.

Быстрый подъём ползуна

Функция быстрого подъема поднимает ползун на 80 мм, чтобы устранить проблемы с матрицами и пуансонами, а ползун возвращается на исходную закрытую высоту после устранения неполадок.

ВНЕШНИЙ ВИД ПРЕССА ДЛЯ ВЫТЯЖКИ КОРПУСА АЛЮМИНИЕВОЙ ТАРЫ

ОПЦИОНАЛЬНОЕ ОБОРУДОВАНИЕ ПРЕССА ДЛЯ ВЫТЯЖКИ КОРПУСА АЛЮМИНИЕВОЙ ТАРЫ

Система подачи листов

Толкающие и тянущие сервоприводы

ПРЕИМУЩЕСТВА РАБОТЫ С НАМИ

Вышеперечисленные характеристики прессов являются всеми лучшими характеристиками, которые могут быть достигнуты механизмом подавления конверсии, дающим соответствующие результаты, что приводит к хорошему качеству продукции и высокой производительности оборудования. Система контроля температуры масла также является ключевым моментом в поддержании процесса преобразования: масло c предварительным нагревом поддерживает температуру рамы пресса, коленчатого вала и втулки на уровне рабочей температуры пресса. Разница BDC (выдержки в нижней мертвой точке) между началом и концом производства составляет менее 0,01 мм, что обеспечивает наилучшую точность для штамповки в различных областях промышленности по всему миру.

Обладая более чем 40-летним опытом работы в области формовочных машин, Производитель знает, что механическая конструкция пресса является ключом к качеству продукции. Наши партнёры-инженеры знают, как сделать все, чтобы линия конверсионного пресса заказчика идеально подходила для выполнения поставленной задачи прессования. Производитель прессов действительно сосредоточен на том, чтобы сделать производственную площадку под ключ лучше, добиться передовых производственных возможностей для клиентов.

Если у команды разработчиков имеется богатый опыт, производительность пресса можно предсказать еще на этапе разработки. Что касается деловых операций, Производитель является не только местной компанией, базирующейся в Юго-Восточной Азии (Тайвань), но и глобальным поставщиком услуг, который обеспечивает профессиональную и немедленную поддержку клиентов по всему миру. Производитель заслужил доверие клиентов благодаря полной сервисной сети, запланированной во многих уголках коммерческого рынка, потому что мы уверены в поставляемой нами продукции.

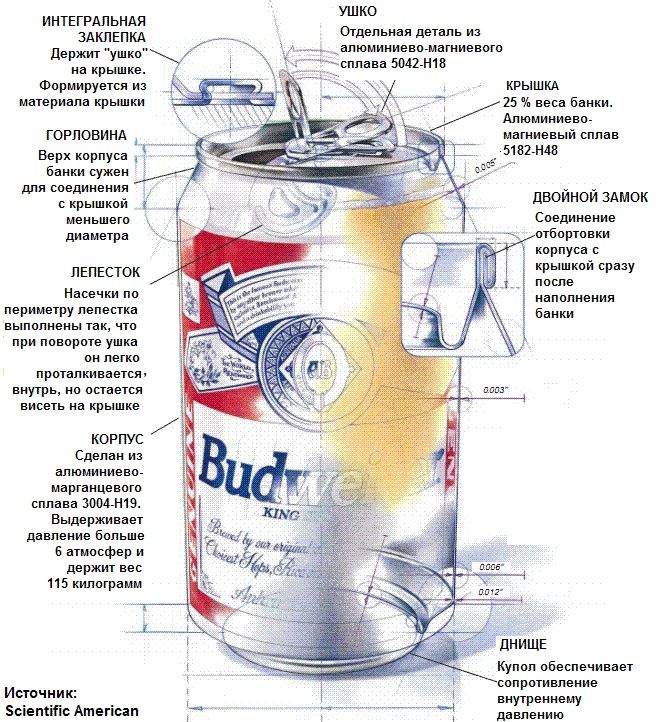

Конструкция

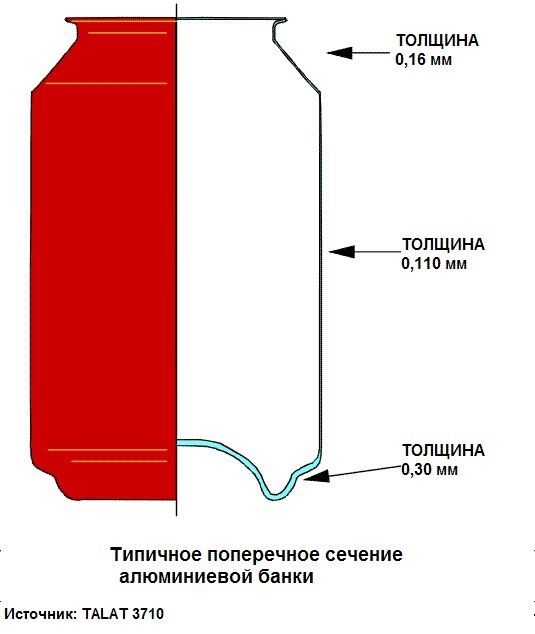

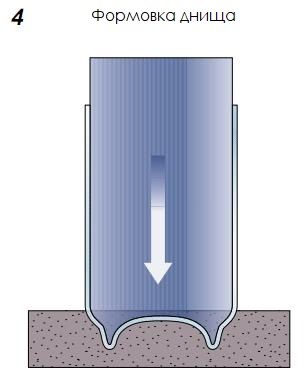

Алюминиевые банки должны выдерживать внутреннее избыточное давление до 6 атмосфер. Поэтому конструкция банки включает толстое куполообразное дно и довольно тонкие стенки, которые, однако, с помощью внутреннего давления обеспечивает банке достаточную конструктивную прочность. Общий вид типичной банки и назначение различных ее элементов показано на рисунке.

ВЫСОТА И ДИАМЕТР

Существует отечественный нормативный документ на конструкцию алюминиевой банки — ГОСТ Р 51756-2001 «Банки алюминиевые глубокой вытяжки с легковскрываемыми крышками». Согласно ему основные параметры и размеры алюминиевых банок следующие (с точностью до 1 мм).

ВЫСОТА:

- Банка емкостью 0,33 л — 115 мм

- Банка емкостью 0,05 л — 168 мм

ДИАМЕТР:

- Дно банки — 66 мм

- Крышка банки — 59 мм.

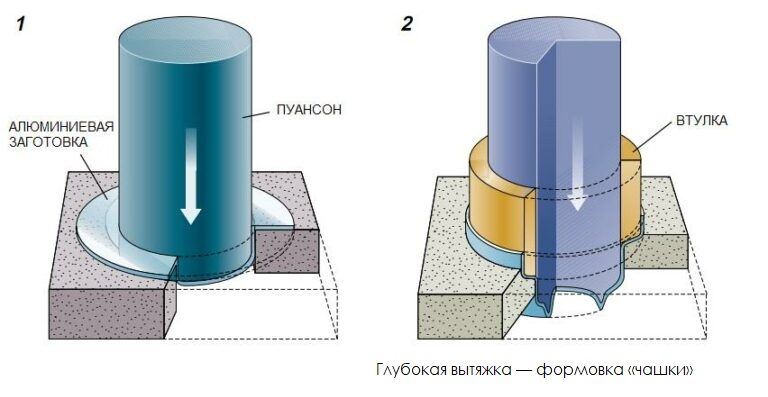

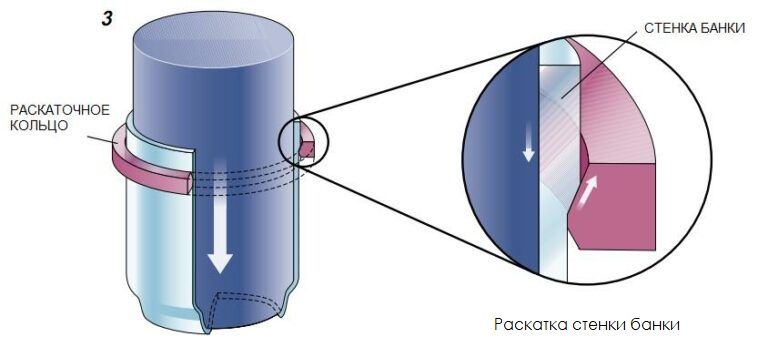

ТОЛЩИНА СТЕНКИ

Корпус алюминиевой банки изготавливают путем вытяжки за два прохода из плоской круглой заготовки так называемой «чашки». Затем стенки этой чашки утоняют при их последовательной раскатке до толщины всего лишь в одну треть от первоначальной. Дно банки профилировано особым образом не только для того, чтобы выдерживать высокое внутреннее давление, но и для хорошего совмещения с крышкой нижестоящей алюминиевой банки — для удобства упаковки. Стенку банки раскатывают до толщины 0,110 мм почти по всей высоте. В настоящее время минимальная толщина стенки, сообщают, уже доходит до 0,08 мм.

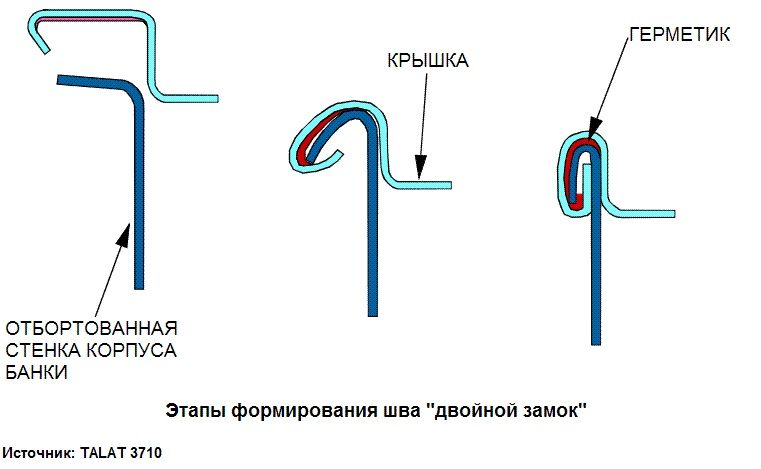

В верхней части корпуса банки стенка потолще и толщина банки в этом месте составляет 0,16 мм. Это нужно как для удобства формирования суженой «горловины», так и для создания прочного соединения с крышкой. Алюминиевые крышки банок поставляют отдельно и устанавливают на корпус с помощью известного шва «двойной замок» сразу после наполнения банки напитком. Конструкция соединения крышки банки с ее корпусом, шов «двойной замок»:

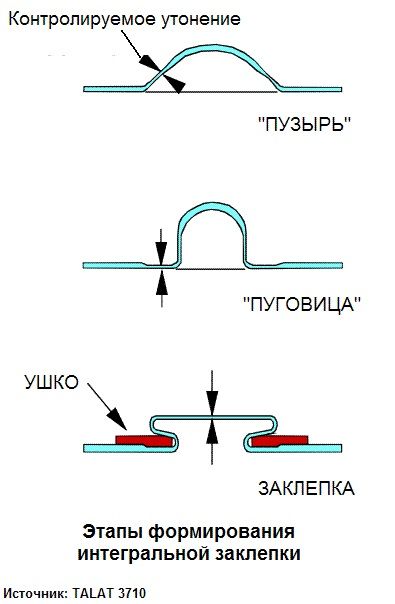

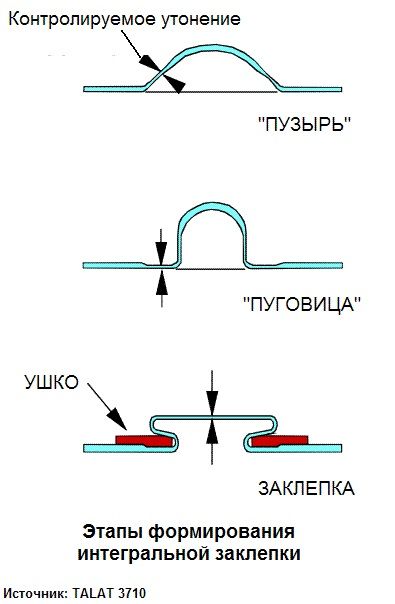

КРЫШКА

Начало бурного роста популярности алюминиевых банок относится к 1964 году, когда была изобретена конструкция «легковскрываемой» крышки. Это крышка открывалась голыми руками простым поворотом специального «ушка». Ушко устанавливают на крышку с помощью так называемой интегральной заклепки. Ее называют интегральной, потому что она формируется непосредственно из металла крышки. Крышка легко открывается и остается на банке.

МЕХАНИЗМ ОТКРЫВАНИЯ

Задача ушка и лепестка (его называют еще и «язычком»), добиться хлопка выходящего углекислого газа при усилии на ушке около 3 килограммов и полного проталкивания лепестка (язычка) внутрь банки при усилии до 7 килограммов, причем лепесток должен остаться висеть внутри банки. Это достигается выполнением по периметру лепестка специальных насечек такой глубины, что остается только 0,085 мм металла вблизи заклепки и 0,110 мм на противоположной стороне (рисунок 6). В то же время, материал на насечках достаточно прочен, чтобы не разрушаться в ходе технологического процесса или при разгрузке в магазине. Внутри лепестка можно заметить еще один, внутренний ряд насечек. Они не такие глубокие и служат, как утверждают, для направленного течения металла на основных насечках и предотвращения разрывов основных насечек при их формировании. Хитроумные насечки обеспечивают надежное открывание банки в два этапа: сначала выпуск газа, затем проталкивание лепестка внутрь банки.

Материал

СКОЛЬКО ВЕСИТ БАНКА

Вес алюминиевых банок уменьшается из года в год: за 25 лет они стали легче на 30 %. Современная пустая банка емкостью 0,5 л — корпус, крышка и механизмы открывания — весит около 15 г. Поэтому, чтобы собрать один килограмм алюминиевого лома из банок, надо, чтобы их было около 70 штук.

ТРЕБОВАНИЯ К МАТЕРИАЛАМ

Главным требованием к материалам банок является их способность к формовке с большими пластическими деформациями. Алюминиевые сплавы подходят в этом смысле идеально. Кроме того, для крышек банок важна способность предсказуемо разрываться по насечкам. Алюминий справляется с этим намного лучше, чем сталь. Еще одним положительным моментом является то, что и корпус, и крышка – алюминиевые, что сводят к минимуму любые возможные гальванические эффекты, которые могли бы приводить к ускоренной коррозии.

МАТЕРИАЛ КОРПУСА

Детали банок изготавливают из алюминиево-марганцевых и алюминиево-магниевых сплавов (таблица). Для корпуса банки применяют ленты толщиной 0,30 мм из алюминиевого сплава 3004 или его модификации — алюминиевого сплава 3104 — в состоянии Н19.

МАТЕРИАЛ КРЫШКИ И УШКА

Для крышек применяют лакированную ленту из алюминиевого сплава 5182 в состоянии Н48 толщиной 0,26 мм, а для изготовления «ушек» — ключей легкого открывания — ленту из алюминиевого сплава 5042 в состоянии Н18 толщиной 0,45 мм.

Технология

АЛЮМИНИЕВЫЙ ЛИСТ В РУЛОНАХ

Заводы по производству алюминиевых банок потребляют большое количество алюминиевого листа, который поставляется в больших рулонах. Корпус и крышка банки изготавливаются из алюминиевых листов — из различных алюминиевых сплавов. Каждый рулон весит около 11 тонн и при его размотке лист проходит расстояние 9-13 километров. Алюминиевые рулоны поступают на завод по производству алюминиевых банок и загружаются в «размотчик». Это машина, которая разматывает алюминиевый лист в начале линии по производству банок. Здесь же на алюминиевый лист наносят специальную смазку. Эта смазка помогает алюминиевому листу более «гладко», без повреждений, проходить все формообразующие операции.

ИЗГОТОВЛЕНИЕ КОРПУСА БАНКИ

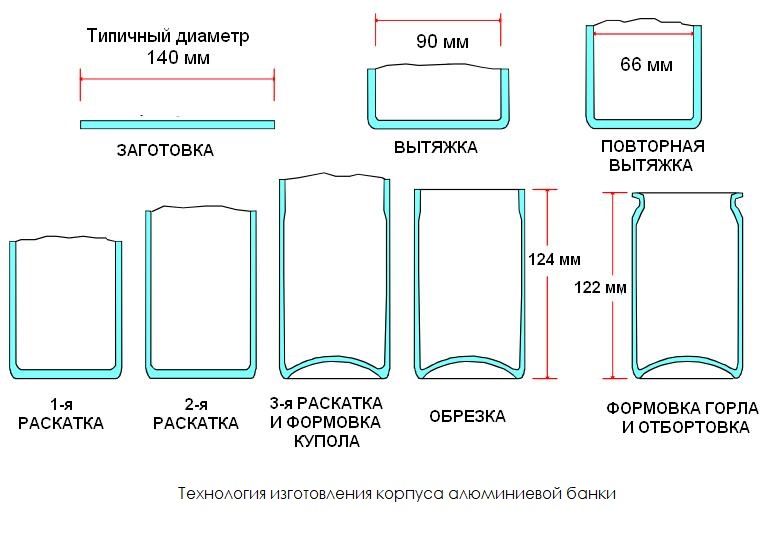

Типичная последовательность технологических операций по изготовлению корпуса банки показана на рисунке ниже. Первой операцией в производстве банок является вырубка круглых заготовок, например, диаметром 140 мм. Естественно, при этой вырубке образуются отходы: эти потери составляют около 12-14 %. Они сразу же отправляются на переплавку для изготовления нового листа и новых банок. Из исходной круглой заготовки методом глубокой вытяжки (штамповки) получают промежуточную заготовку — неглубокую «чашку». Из этой «чашки» методом раскатки получают уже почти готовый корпус банки, а также формируют купол днища. Затем эту банку-полуфабрикат моют, наносят на нее рисунки и покрывают лаком и только после этого заканчивают ее механическую формовку – формирование горла и отбортовку.

ИЗГОТОВЛЕНИЕ КРЫШКИ

Алюминиевый лист подается в рулонах весом до 8 тонн. Из каждого рулона производится до 2,5 миллионов крышек. Алюминиевый лист, который имеет предварительное лаковое покрытие, подается в специальный пресс, на котором штампуют почти готовую крышку. Затем производят формирование сложной кромки крышки, которая потом обеспечит ее надежное соединение с корпусом банки. Еще не готовая крышка:

ИЗГОТОВЛЕНИЕ УШКА

Технология изготовления ушка – ключа-открывашки — включает около 13 операций (рисунок), прежде чем его можно будет устанавливать на крышке.

КОМПЛЕКТУЮЩИЕ КАТЕГОРИИ

ШТАМПЫ С ПРОГРАММИРУЕМЫМ ПРОГРЕССИВНЫМ ШАГОМ И ОСНАСТКА

Видео-презентация оборудования, инструмента и оснастки из Тайваня

Other Descriptions

- ОТПРАВИТЬ ЗАПРОС

info@solarbear.tw - Карта сайта

Copyright © 2017-2024 SOLAR BEAR ENGINEERING CO., LTD.

10665, Taiwan, Taipei City, Daan Dist., Fuxing S. Rd., Sec.1, No. 259, 8F-1

Тел: +886-928-477-076, WeChat: +886-920-747-857, эл. почта: info@solarbear.tw

Станки, метизное оборудование, инструмент из Тайваня для производства крепежа и калиброванного металлопроката.

.jpg&width=700)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)

.jpg&Width=347)